Forscher des Bundesexzellenzclusters „Technologiefusion für multifunktionale Leichtbaustrukturen“ (MERGE) und des Instituts für Strukturleichtbau der TU Chemnitz haben eine neuartige Technologie zur kontinuierlichen Herstellung von geschlossenen, endlosfaserverstärkten Bauteilstrukturen unterschiedlicher Formen, zum Beispiel Rohre, entwickelt. Mit der sogenannten Orbitalwickeltechnologie können im Vergleich zum klassischen Wickelverfahren nun auch nicht-rotationssymmetrische Bauteile kontinuierlich hergestellt werden.

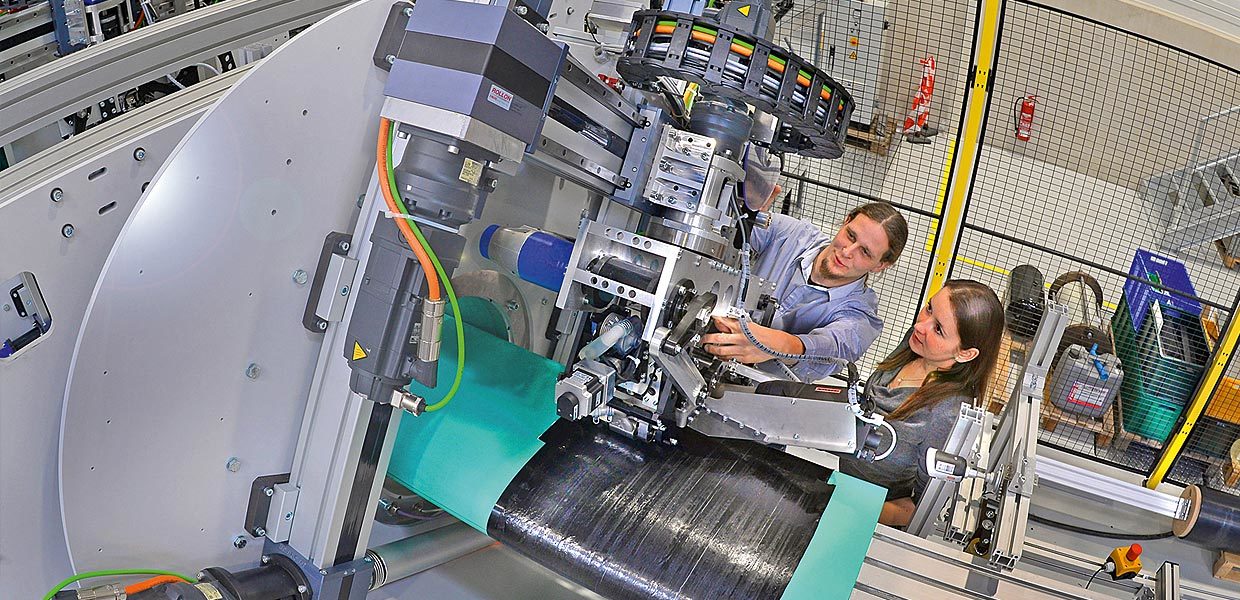

An einer Pilotanlage in der MERGE-Forschungshalle auf dem Campus der TU Chemnitz erfolgen derzeit Machbarkeits- und Technologiestudien zur Einstellung des optimalen Herstellungsprozesses. Ziel der im Projekt Beteiligten ist es, eine Prozesskette zu erforschen, mit der komplexe Strukturbauteile – beispielsweise Komponenten für Rotorblätter für Kleinwindkraftanlagen oder belastungsgerechte Pkw-Profile – in Großserie gefertigt werden können. Trotz des sehr speziellen Querschnitts dieser Bauteile ist dank der Chemnitzer Technologie eine material- und kosteneffiziente Herstellung möglich. Insbesondere als tragende Strukturen oder Bauteile im Pkw-Antriebsstrang unter besonderer Belastung sind diese faserverstärkten Profile oder Rohre von Bedeutung. Aktuell befinden sich verschiedene Arten von faserverstärkten Tapes in der Erprobungsphase.

Die kontinuierliche, lineare Durchführung des Wickelkerns durch mehrere Orbitalräder der Anlage gestattet die großserientaugliche Herstellung nahezu endloser Halbzeuge mit unterschiedlichen Wickelrichtungen. Dem Verfahren liegt ein komplexer Algorithmus mit entsprechender mechanischer und steuerungstechnischer Umsetzung zugrunde, der die Legeköpfe gezielt kinematisch um den Wickelkern bewegt. Dieser Prozess soll später für alle gewünschten Bauteilformen anwendbar sein.