Die additive Fertigung hat sich einen Stammplatz in der industriellen Praxis erobert. Sie entfaltet ihr Potenzial in immer mehr Branchen und Fertigungsprozessen. Die Verantwortlichen der Intec, Z und GrindTec tragen der wachsenden Bedeutung dieser Schlüsseltechnologie Rechnung. Dazu haben sie die Sonderschau und das Fachforum „Additive Fertigung – Evolution einer modernen Technologie“ initiiert.

Das Format lädt zum internationalen Messeverbund vom 7. bis 10. März 2023 nach Leipzig ein. Dabei stehen aktuelle Anwendungen sowie zukunftsträchtige Ideen und Lösungsansätze für die Aufgaben von morgen im Mittelpunkt. Vorgestellt werden sie von Anwendern, Entwicklern sowie Forschern aus Konzernen, mittelständischen Unternehmen und wissenschaftlichen Einrichtungen. Inhaltlich konzentrieren sich die Vorträge und Exponate auf die Anforderungen, die die Nutzer additiver Technologien ganz besonders im Blick haben. Sie heißen Flexibilität, Zuverlässigkeit, Wirtschaftlichkeit und Nachhaltigkeit.

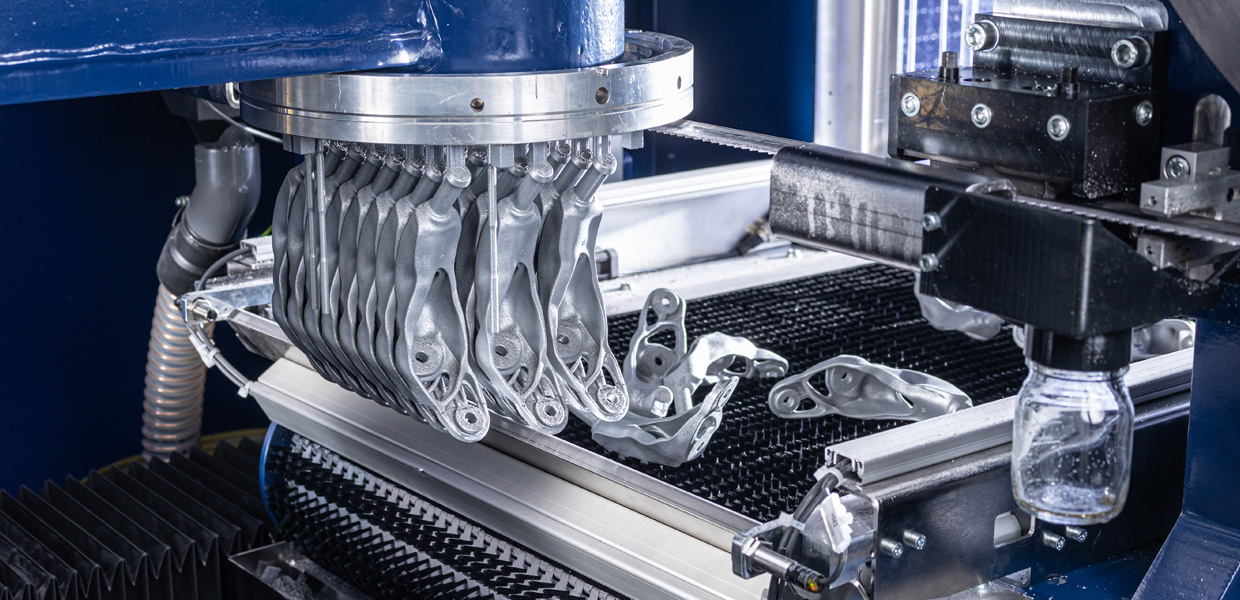

Erste vollautomatisierte Metall-3D-Druck-Linien für automobile Serienfertigung

Wesentliche Voraussetzungen, um diese Ziele in der Serienfertigung zu erreichen, sind durchgängig digitalisierte und automatisierte Prozesse. Einen Beleg dafür liefern die Ergebnisse von IDAM – Industrialisierung und Digitalisierung von Additive Manufacturing. Zwölf Partner haben in diesem vom Bundesforschungsministerium sowie von BMW geführten Projekt zusammengearbeitet. Ihnen ist es gelungen, digital vernetzte und vollautomatisierte 3D-Druck-Fertigungslinien aufzubauen und erstmals für die automobile Serienproduktion von Metallkomponenten vorzubereiten. Auf den Anlagen können jährlich rund 50.000 Serienteile und mehr als 10.000 Individual- und Ersatzteile mittels Laserschmelzen kosteneffizient hergestellt werden. Dr. Blanka Szost-Ouk von BMW wird in ihrer Keynote über die erfolgreiche Industrialisierung des metallischen 3D-Drucks im Projekt sprechen. Wichtige Bausteine auf dem Weg von isolierten Einzelfertigungsschritten hin zu einer durchgängigen Produktion waren Entwicklungen für neuartige Konzepte zur automatischen Generierung der 3D-Druckdaten, für den automatischen Transport der mobilen Baukammern zwischen den Modulen der IDAM-Fertigungslinien sowie für die ebenfalls vollautomatische Inline-Qualitätssicherung.

Metall-3D-Druck für KMU: Widerspruch oder perfekte Ergänzung?

Die additive Fertigung spielt ihre Vorteile ebenso aus, wenn es um die Herstellung einzelner Werkstücke oder von Kleinserien geht. Unter welchen Voraussetzungen dies sinnvoll ist, beleuchtet Hans-Werner Theobald, Gründer und Inhaber von 3D-Metall Theobald e. K. Leipzig, in seinem Vortrag „Metall-3D-Druck für KMU: Widerspruch oder perfekte Ergänzung?“. „Es ist ein Irrglaube, dass ein additiv zu fertigendes Teil vorher topologisch durchoptimiert sein muss“, räumt der gelernte Industriemechaniker, diplomierte Wirtschaftsingenieur und Master of Business Administration mit einem Vorurteil auf. „Viele existierende Bauteile lassen sich ohne oder mit nur geringer Anpassung sinnvoll additiv fertigen. Das betrifft vor allem dünnwandige, geometrisch komplizierte Werkstücke. Sie benötigen in der konventionellen Produktion viele Bearbeitungsschritte. Für deren Fertigung sind zuerst Werkzeuge und Spannmittel erforderlich . Mit metallischem 3D-Druck wie dem Selektiven Laserschmelzen ist eine werkzeuglose, zeit- und materialsparende Fertigung solcher Teile möglich. Das erhöht die Flexibilität und spart Kosten.“

Das Metall-3D-Druck-Unternehmen produziert solche Bauteile von Losgröße 1 bis zu Kleinserien von rund 100 Stück. Sie sind u. a. für den Maschinen- und Apparatebau, Sonderanlagen, Betriebsmittel in der Automobilzulieferindustrie, Spritzguss- und Stanzwerkzeuge oder den Prototypenbau in der Medizintechnik bestimmt. Hans-Werner Theobald wird einige Anwendungsbeispiele sowohl in seinem Vortrag als auch in der Sonderschau vorstellen. „Auf die Möglichkeit, uns wieder als Aussteller im Direktkontakt mit den Besuchern zu präsentieren, freuen wir uns besonders. Intec und Z waren für unser kleines Unternehmen in der Vergangenheit ein wichtiges Podium zur Kundenakquise.“

Entscheidungshilfe bei Technikwahl

Unternehmen, die 3D-Druck-Lösungen in ihrer Fertigung nutzen möchten, stehen oft vor der Frage, welche Technik sie wählen sollen. Antworten darauf will Florian Grabs von der IGO3D GmbH Hannover mit seinem Vortrag „Desktop- oder Industriemaschine? Eine Entscheidungshilfe mit Best-Practice Beispielen aus den Unternehmen“ geben. IGO3D berät und begleitet sowohl Großunternehmen als auch kleine und mittelständische Betriebe bei der Integration von additiven Technologien. „Wichtig ist, sich vorab klar zu werden, welche Materialien in welchen Stückzahlen man drucken möchte und welche Prozess-Stabilität benötigt wird. Ein weiteres Entscheidungskriterium ist auch, wie intensiv sich der Anwender mit den Möglichkeiten der Technik auseinandersetzt. Mit Beratung und Schulung geben wir zu allen Themen rund um die Nutzung additiver Verfahren Hilfestellung“, erklärt Florian Grabs, Koordinator für den Industriebereich bei IGO3D.

Das Unternehmen ist Distributor für 3D-Produkte vor allem im DACH-Raum aktiv (Deutschland, Österreich, Schweiz). Es bietet Technologien für die additive Fertigung mit Kunststoffen, Metallen, Holz, Keramiken, Silikonen und vielen weiteren Werkstoffen an.

Additive Flexibilität und hochproduktive Maschinen kombiniert

Völlig neue Produktionslösungen ermöglicht die additive Fertigung auch in der Textilindustrie. Eine Innovation aus diesem Bereich stellt Michael Kieren, Manager Geschäftsentwicklung beim Textilmaschinenhersteller Karl Mayer, vor. In Kooperation mit der Fachhochschule Bielefeld hat das Unternehmen einen 3D-Drucktisch realisiert. Dieser lässt sich direkt in die textile Serienfertigung integrieren. „Wir kombinieren hier die Flexibilität der additiven Technologie mit der hohen Produktivität von Textilmaschinen. Der Inline-Druckkopf lässt sich schnell an jede textile Fertigungsposition bringen und verschiedene Applikationen wie partielle Verstärkungen, Design- oder Funktionselemente auftragen. Eine Mustererkennungs-Software und ein Kamerasystem sorgen dafür, dass das jeweils auch an der richtigen Position passiert. So wird die Herstellung individualisierter Produkte in einem hochproduktiven Serienprozess möglich“, beschreibt Michael Kieren die Innovation.

Die Partner haben ihre Entwicklung bei der Produktion von Schuhstoffen erprobt. „Hier sind mehr noch als in anderen Bereichen die verschiedensten Applikationen gefragt. Dafür eignet sich der 3D-Drucktisch sehr gut. Der Prototyp steht. Jetzt sind wir mit potenziellen Anwendern dabei, das Verfahren in die Praxis zu bringen“, verweist Michael Kieren auf die nächsten Schritte.

Aus Reststoffen additiv neue Produkte fertigen

Ein Vorteil additiver Technologien im Vergleich zu subtraktiven Verfahren ist der effizientere Werkstoffeinsatz. Der Teileaufbau erfolgt konturgenau Schicht für Schicht statt aus einem massiven Materialblock. Noch mehr Nachhaltigkeit streben die Partner in dem im April 2022 gestarteten Projekt SAMSax an. Der Begriff steht für Sustainable Additive Manufacturing in Saxony. „Unser Ziel ist es, Reststoffe aus Industrie und Landwirtschaft für die additive Fertigung aufzubereiten und daraus neue Produkte herzustellen. Damit wollen wir Wege für eine durchgängige Kreislaufwirtschaft ebnen“, erklärt Dr. Lisa Kühnel von der Professur für Additive Fertigung der TU Bergakademie Freiberg.

Die Freiberger Wissenschaftler beschäftigen sich bereits seit geraumer Zeit mit der additiven Fertigung auf Basis biobasierter Materialien und Reststoffen. Sie haben unter anderem aus Miscanthus-Schilf Elemente zur Schall- und Wärmedämmung gefertigt. Ebenso lassen sich zu Pulver zermahlene Brechsande additiv nutzen. Mit Partnern der TU Chemnitz und TU Dresden bauen die Forschenden der TU Freiberg in SAMSax ein Reallabor für nachhaltige additive Fertigung auf. „Wir wollen die Möglichkeiten, die additive Technologien für das innovative Nutzen von Abfall- und Reststoffen bieten, erproben und sichtbar machen. Damit eröffnen sich auch neue Geschäftsfelder für die sächsische Industrie. Vor allem für kleine und mittlere Betriebe sehen wir hier gute Chancen. Deshalb freuen wir uns über viele Anregungen aus der Wirtschaftspraxis“, betont Dr. Kühnel, die in ihrem Vortrag auf dem Messeverbund Intec, Z und GrindTec 2023 erste Ergebnisse sowie weitere Vorhaben von SAMSax aufzeigen wird.