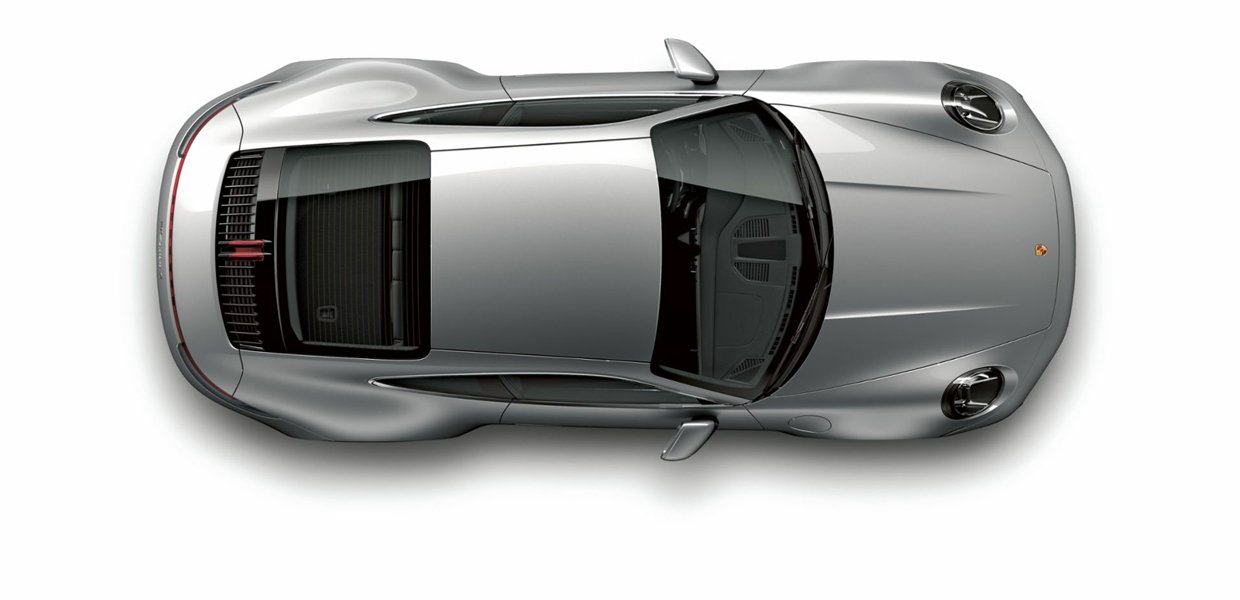

Klassische Aluminium-/Magnesium-Hohlprofile im Fahrzeugbau will Porsche durch funktionalisierte Faserverbund-Hohlprofile ersetzen. Mit acht Partnern arbeitet der Sportwagenhersteller daran im Projekt „Recyclinggerechtes Multi-Material-Design für Leichtbaustrukturen“ (MM4R). Dabei nutzt Porsche viel sächsische Leichtbau- und Automatisierungstechnik-Expertise, so von Aumo Radebeul, EKF Automation Freital, Fraunhofer IWS Dresden und dem ILK Institut für Leichtbau und Kunststofftechnik der TU Dresden. Das geht aus einer ILK-Pressinformation hervor.

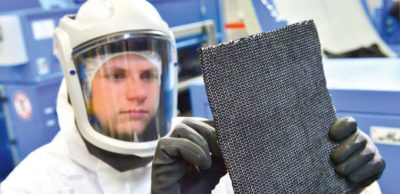

Leichtbaukomponenten für Fahrzeuge sind einer der Schlüsselfaktoren auf dem Weg zu einer ressourcenschonenden Mobilität. Dabei gewinnen hybride Bauweisen zunehmend an Bedeutung, weil sie Stoff-, Gestalt- und Funktionsleichtbau synergetisch verknüpfen. Die am ILK entwickelte FuPro-Bauweise, welche thermoplastische Faserverbund-Hohlprofile, Organobleche und Spritzguss miteinander kombiniert, ist für die Substitution der energieintensiven Aluminium-/Magnesiumbauweise geradezu prädestiniert.

Ein Werkstoffsystem – mehr Designfreiheiten

Mit einem einzigen Werkstoffsystem bekommen die Konstrukteure zugleich größte gestalterische Freiheiten in die Hand. Ein wesentlicher Vorteil der FuPro-Bauweise liegt in ihrer Recyclingfähigkeit und dem daraus folgenden Beitrag zum Neutralleichtbau. Gleichzeitig besitzt die Bauweise aufgrund ihres integralen Charakters ein erhebliches wirtschaftliches Potenzial. Um dieses jedoch voll auszuschöpfen, müssen einzelne Fertigungstechnologien noch bei Energieverbrauch und Prozesszeit optimiert werden.

Abfallfreie Produktion umsetzen

Zusätzlich werden die bislang notwendigen chemischen Haftvermittler zur Verbindung der Kunststoffkomponenten und Metalleinleger durch eine Laserstrukturierung der Oberflächen ersetzt, um im späteren Recyclingprozess möglichst kontaminationsfreie Wertstoffströme zu gewährleisten. Schließlich soll durch die thermoplastische Bauweise auch eine abfallfreie Produktion umgesetzt werden, indem der in der Produktion anfallende Verschnitt aufgearbeitet und in den Spritzgießprozess rückgeführt wird. Diese technologischen Ziele des MM4R-Projekts sollen der FuPro-Bauweise den Weg in die serientaugliche Produktion ebnen.

Für nachhaltigen Gesamtlebenszyklus

Bei der Erforschung, Entwicklung und Anwendung von Strukturbauteilen spielen zunehmend umweltbezogene und soziale Aspekte eine entscheidende Rolle. Daher werden in MM4R die technologischen Arbeiten durch eine lebenszyklusbasierte Nachhaltigkeitsbewertung (LCSA-Methode) ergänzt. Im Projekt werden erstmalig ganzheitliche Bilanzierungstechniken spezifisch für die FuPro-Bauweise und deren Fertigungstechnologien bereitgestellt. Durch die vorgeschlagene Integration der LCSA-Methode in den Entwicklungsprozess können Ingenieure zukünftig ökologische und ökonomische Aspekte sowie mögliche soziale Hotspots direkt berücksichtigen und tatsächlich nachhaltige FuPro-Produkte entwickeln.